10G 850nm LCC多路并行光模块(回流焊版本)

发布时间:2025-04-11 13:26:50

发布时间:2025-04-11 13:26:50 发布者:芯瑞科技

发布者:芯瑞科技 浏览次数:49

浏览次数:49b块的焊接效率与长期可靠性。该工艺通过精准控制温度曲线,将LCC(无引线芯片载体)封装的光模块与PCB基板无缝焊接,实现无引脚表面贴装(SMT),避免了传统手工焊接可能导致的虚焊、热应力集中等问题。模块的封装材料与结构经过特殊优化,能够承受回流焊过程中高达260°C的峰值温度而不损伤内部光电器件,确保批量生产的一致性与稳定性。回流焊接技术还赋予模块更紧凑的布局能力,结合LCC封装的低剖面特性,可适配高密度电路板设计,满足服务器、机载设备等空间受限场景的部署需求。此外,这一工艺大幅简化了生产流程,支持全自动化贴装,降低制造成本,同时焊点机械强度高、耐温性能优异,为模块在工业级(-55°C~+85°C)严苛环境下的抗振动、抗热疲劳能力提供了坚实保障,是高速光互连设备实现高效量产与高可靠运行的关键技术支撑。

产品特性:

2路发送2路接收/4路发送4路接收 并行光纤通道

支持单通道10.3125Gbps速率传输

OM3多模光纤传输距离100m

扁纤/圆纤/散纤/带弹簧/带导针可选

单3.3V电源供电

数据差分信号输入/输出CML电平

I2C串行数据接口通信监控

紧凑的结构设计,高密度高容量

回流焊接

产品等级:

军品工业级(J):-40°C~+85°C

军品扩展工业级(M):-55°C~+85°C

定制温度级(D)

产品应用:

支持甚短距离的高速数据通信连接

服务器与存储器阵列的互连

机载雷达

其他光学链接

执行标准:

符合I类激光安全标准IEC-60825

ROHS2.0

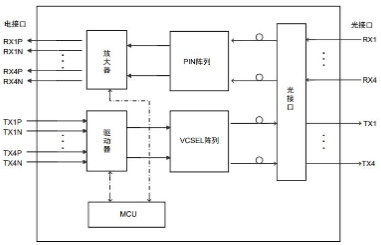

原理框图

2路收发并行LCC光模块原理框图

4路收发并行LCC光模块原理框图

订购信息表:

| 型号 | 封装形式 | 速率 | 波长 | 传输距离 | 光纤类型 | 接口 | 工作温度(注1) |

| DTBBQ44-922*(注2)NJ2R*(注3) | LCC32 | 10Gbps | 850nm | 100m | 多模 | MT | -40°C~+85°C |

| DTBBQ44-922*(注2)NM2R*(注3) | LCC32 | 10Gbps | 850nm | 100m | 多模 | MT | -55°C~+85°C |

| DTBBP44-944*(注2)NJ2R*(注3) | LCC48 | 10Gbps | 850nm | 100m | 多模 | MT | -40°C~+85°C |

| DTBBP44-944*(注2)NM2R*(注3) | LCC48 | 10Gbps | 850nm | 100m | 多模 | MT | -55°C~+85°C |

注1:外壳温度。

注2:“*”=H表示扁纤;“*”=J表示圆纤;“*”=N表示散纤(默认带透明螺纹管);“*”=P表示带弹簧扁纤;“*”=Q表示带弹簧圆纤。

注3:“*”表示尾纤长度,详见尾纤长度代码表。

尾纤长度代码表:

| 尾纤长度(mm) | 代码 | 尾纤长度(mm) | 代码 |

| 30 | 0 | 150 | R |

| 50 | A | 160 | S |

| 55 | B | 170 | T |

| 60 | C | 180 | U |

| 65 | D | 190 | V |

| 70 | E | 200 | 2 |

| 75 | F | 300 | 3 |

| 80 | G | 400 | 4 |

| 85 | H | 500 | 5 |

| 90 | J | 600 | 6 |

| 95 | K | 700 | 7 |

| 100 | 1 | 800 | 8 |

| 110 |

M |

900 | 9 |

| 120 | N | 1000 |

L |

| 130 | P | 1500 | Z |

| 140 | Q | 定制 | Y |

注:

-

尾纤长度≥50mm 时扁纤、圆纤、散纤可选,带弹簧、带导针可选。

-

尾纤长度<50mm 时可做扁纤,不带弹簧。

-

尾纤长度常规公差为±L*5%。

-

特殊需求另行沟通。

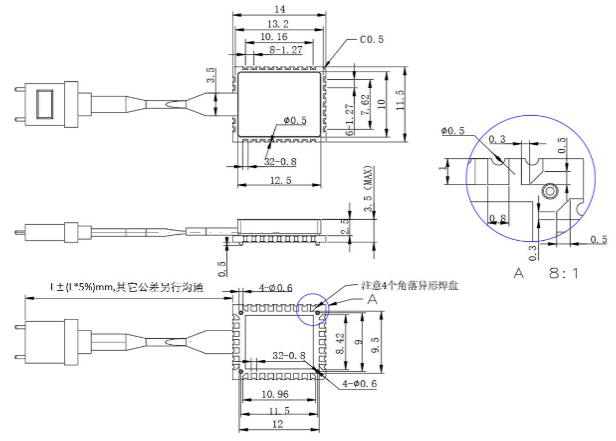

模块尺寸(单位为毫米,未标注公差为±0.2mm)

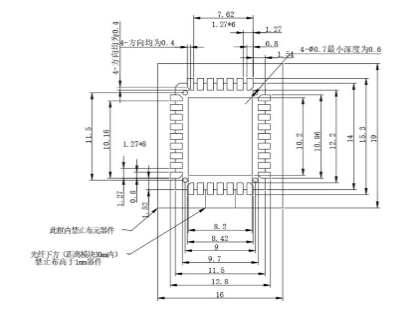

印制板推荐尺寸

模块回流焊接(该焊接只支持满足回流焊工艺的产品)

一、焊接前准备

1:焊接前建议清洁焊盘(用乙醇清洗,待乙醇完全挥发后进行焊接)。

2:采用回流焊接,操作人员要求带防静电腕带、防静电指套或手套。

3:回流焊放置模块时,请注意必须对准丝印框,误差建议控制在0.1mm以内。

4:若模块焊接位置靠近板边,则模块主体可能会因为尾纤自重,轻微翘起或者无法放平。若出现该情况,建议根据主板实际情况,在板边设计工装以承托尾纤,保证模块主体可以完全放平。不然可能出现焊接不良或者无法焊接等异常。

5:回流焊前MT光纤接口需要戴好防尘帽保护端面,接口用隔热材料进行适当保护,避免端面脏污。

二、焊接操作要求

1:焊接建议使用有铅锡膏进行焊接,焊接时炉温不超过230°C。炉内温度均匀一致,各点温度差异最大不超过10°C。焊接区时间建议≤90s,整个回流焊过程持续时间建议≤8min。

回流焊温度曲线参考图

2:模块整体回流焊次数≤2次,超过2次有可能会永久性损坏模块内部设计,引起产品性能产生不可逆的损伤,造成产品失效。

3:回流焊时,注意尾纤请勿沾锡,且不能被任何重物压住,可用耐高温材料进行保护。

三、焊接后检查处理

1:若回流焊完成恢复至常温后,尾纤出现弯曲等,属于正常现象。可将模块置于70°C~90°C环境中,待热缩管软化后,从高温环境中取出,并同时轻轻拉直尾纤,尾纤恢复至常温后,即可恢复变直。

2:经过回流焊过后MT防尘帽会变形,该现象属于正常现象,请回流焊完成后更换新的防尘帽以保护MT光口端面。

3:焊接结束后,需要通过X-RAY等技术手段,确认模块焊接无短路或者虚焊。

四、测试前光口清洁、检查

1:模块在测试前,光接口要求用无尘棉棒蘸取酒精进行擦拭。擦拭方法如下:采用清洁的无尘棉棒蘸取适量酒精,沿一个方向进行擦拭,擦拭同时需适当转动棉棒,每只棉棒擦拭次数不超过3次。待酒精完全挥发后,方可进行插拔。在插拔前,要求采用同样的方式对连接跳线的光口进行擦拭;

2:对光纤的检查推荐使用光纤端面检查仪。